8D-Report erstellen: Schritt-für-Schritt-Anleitung mit KI-Unterstützung

Von: Daniel Schatzl

Eine Reklamation liegt auf Ihrem Schreibtisch. Der Kunde erwartet innerhalb von zehn Tagen einen 8D-Report. Und Sie fragen sich: Wie schaffe ich das neben dem Tagesgeschäft?

8D-Reports sind in der Industrie Standard. Große Kunden fordern sie bei jeder Reklamation. Ohne 8D-Report drohen Vertragsstrafen oder der Verlust des Auftrags.

Das Problem: Ein guter 8D-Report braucht Zeit. Ursachenanalyse, Maßnahmen definieren, alles sauber dokumentieren. Schnell vergehen mehrere Stunden – oder Tage.

Die gute Nachricht: Mit der richtigen Methode und KI-Unterstützung erstellen Sie einen professionellen 8D-Report in einem Bruchteil der Zeit. Vollständig, kundengerecht und auditfest.

In diesem Artikel erkläre ich Ihnen die 8D-Methode Schritt für Schritt. Einfach und verständlich. Ohne Fachchinesisch.

Was ist ein 8D-Report?

8D steht für acht Disziplinen. Das sind acht Schritte, die Sie bei der Bearbeitung einer Reklamation durchlaufen.

Der 8D-Report dokumentiert diese Schritte. Er zeigt dem Kunden:

Was ist das Problem?

Was haben wir sofort getan?

Warum ist das passiert?

Was machen wir, damit es nicht wieder passiert?

Die Methode stammt ursprünglich aus der Automobilindustrie. Heute ist sie in vielen Branchen Standard – vom Maschinenbau bis zur Elektrotechnik.

Warum ist der 8D-Report so wichtig?

Ein guter 8D-Report macht drei Dinge:

Er beruhigt den Kunden. Der Kunde sieht: Sie nehmen das Problem ernst und arbeiten strukturiert daran.

Er erfüllt Audit-Anforderungen. Bei ISO-Audits oder Kundenaudits wird die Reklamationsbearbeitung geprüft.

Er verbessert Ihre Prozesse. Durch die Ursachenanalyse verhindern Sie, dass der gleiche Fehler wieder passiert.

Die 8 Disziplinen im Überblick

Bevor wir ins Detail gehen, hier der Überblick über alle acht Schritte:

Disziplin | Bezeichnung | Was passiert? |

|---|---|---|

D1 | Team zusammenstellen | Wer arbeitet an dem Problem? |

D2 | Problem beschreiben | Was genau ist passiert? |

D3 | Sofortmaßnahmen | Was tun wir sofort zum Schutz des Kunden? |

D4 | Ursachenanalyse | Warum ist das passiert? |

D5 | Abstellmaßnahmen planen | Was machen wir, um die Ursache zu beseitigen? |

D6 | Abstellmaßnahmen umsetzen | Wie setzen wir die Maßnahmen um? |

D7 | Vorbeugemaßnahmen | Wie verhindern wir das in Zukunft? |

D8 | Abschluss | Was haben wir gelernt? |

Jetzt schauen wir uns jeden Schritt genauer an.

D1: Das Team zusammenstellen

Der erste Schritt ist oft unterschätzt. Aber ohne das richtige Team bekommen Sie das Problem nicht gelöst.

Wer gehört ins 8D-Team?

Das hängt vom Problem ab. Typische Teammitglieder sind:

Qualitätssicherung: Koordiniert den 8D-Prozess

Produktion: Kennt den Fertigungsprozess

Entwicklung: Wenn es um Konstruktionsfehler geht

Einkauf: Wenn Lieferantenteile betroffen sind

Logistik: Bei Verpackungs- oder Versandproblemen

Tipp: Das Team sollte klein genug sein, um schnell zu entscheiden. Drei bis fünf Personen reichen meistens aus.

D2: Das Problem genau beschreiben

Bevor Sie eine Lösung suchen, müssen Sie das Problem verstehen. Klingt einfach. Ist aber oft der schwierigste Schritt.

Die 5W2H-Methode:

Nutzen Sie diese sieben Fragen, um das Problem klar zu beschreiben:

Frage | Beispiel |

|---|---|

Was? | Maßabweichung am Wellendurchmesser |

Wer? | Kunde Müller GmbH |

Wann? | Lieferung vom 12.05.2025 |

Wo? | Bei Wareneingang beim Kunden festgestellt |

Warum? | (noch nicht bekannt – kommt in D4) |

Wie? | 15 von 100 Teilen außerhalb der Toleranz |

Wie viel? | +0,08 mm statt max. ±0,02 mm |

Wichtig: Trennen Sie in D2 das Symptom von der Ursache. Die Ursache kommt erst in D4.

D3: Sofortmaßnahmen einleiten

Jetzt geht es um Schadensbegrenzung. Was tun Sie sofort, um den Kunden zu schützen?

Typische Sofortmaßnahmen:

Sperrung verdächtiger Ware: Stoppen Sie Auslieferungen aus betroffenen Chargen

Sortieraktion: Prüfen Sie Lagerbestände auf den gleichen Fehler

Ersatzlieferung: Liefern Sie einwandfreie Teile nach

Kundeninformation: Informieren Sie den Kunden über Ihre Sofortmaßnahmen

Der Zeitfaktor:

Sofortmaßnahmen müssen schnell passieren. Idealerweise innerhalb von 24 bis 48 Stunden nach Eingang der Reklamation.

D4: Die Ursache finden

Hier liegt der Kern des 8D-Reports. Wenn Sie die Ursache nicht finden, werden Sie das Problem nicht dauerhaft lösen.

Zwei bewährte Methoden:

Die 5-Why-Methode

Fragen Sie fünfmal „Warum?", um zur Grundursache zu kommen.

Beispiel:

Warum ist der Durchmesser zu groß? → Werkzeug war verschlissen.

Warum war das Werkzeug verschlissen? → Standzeit überschritten.

Warum wurde die Standzeit überschritten? → Bediener hat Verschleiß nicht rechtzeitig erkannt.

Warum hat er den Verschleiß nicht erkannt? → Kein automatisches Warnsystem.

Warum gibt es kein Warnsystem? → Wurde bei der Maschinenbeschaffung nicht berücksichtigt.

Jetzt haben Sie die Grundursache: Fehlendes Warnsystem für Werkzeugverschleiß.

Das Ishikawa-Diagramm

Das Ishikawa-Diagramm (auch Fischgräten-Diagramm) sortiert mögliche Ursachen nach Kategorien:

Mensch: Bedienfehler, fehlende Schulung

Maschine: Verschleiß, falsche Einstellungen

Material: Falsche Charge, abweichende Eigenschaften

Methode: Falsche Arbeitsanweisung, fehlende Prüfung

Messung: Falsches Prüfmittel, fehlende Kalibrierung

Mitwelt: Temperatur, Feuchtigkeit

Tipp: Nutzen Sie beide Methoden zusammen. Das Ishikawa-Diagramm hilft beim Sammeln von Ideen. Die 5-Why-Methode führt zur Grundursache.

D5: Abstellmaßnahmen planen

Jetzt wissen Sie, warum das Problem entstanden ist. Im nächsten Schritt planen Sie Maßnahmen, um die Ursache zu beseitigen.

Unterschied zu Sofortmaßnahmen:

Sofortmaßnahmen (D3) behandeln das Symptom. Abstellmaßnahmen (D5) beseitigen die Ursache.

Beispiel aus unserem Fall:

Sofortmaßnahme (D3): Verdächtige Chargen sperren und sortieren

Abstellmaßnahme (D5): Werkzeugverschleiß-Warnsystem installieren

SMART formulieren:

Jede Maßnahme sollte SMART sein:

Kriterium | Bedeutung | Beispiel |

|---|---|---|

Spezifisch | Was genau? | Warnsystem für Werkzeugstandzeit |

Messbar | Wie prüfen wir den Erfolg? | Kein Ausschuss durch Werkzeugverschleiß mehr |

Attraktiv | Ist die Maßnahme sinnvoll? | Spart Reklamationskosten |

Realistisch | Ist sie umsetzbar? | Ja, mit vorhandenem Budget |

Terminiert | Bis wann? | Bis 30.06.2025 |

D6: Abstellmaßnahmen umsetzen

Jetzt geht es an die Umsetzung. Planen Sie konkret:

Wer macht was bis wann?

Wie wird die Umsetzung dokumentiert?

Wie prüfen wir, ob die Maßnahme wirkt?

Die Wirksamkeitsprüfung:

Das ist der wichtigste Teil von D6. Prüfen Sie nach der Umsetzung, ob die Maßnahme tatsächlich funktioniert.

Beispiel:

Nach Installation des Warnsystems beobachten Sie die nächsten 100 Teile. Gibt es noch Maßabweichungen durch Werkzeugverschleiß? Wenn nein: Maßnahme wirksam.

D7: Vorbeugemaßnahmen treffen

D7 geht einen Schritt weiter. Sie fragen: Wie verhindern wir, dass dieser Fehler jemals wieder auftritt?

Typische Vorbeugemaßnahmen:

FMEA aktualisieren: Fehlerart aufnehmen und Maßnahme dokumentieren

Arbeitsanweisungen anpassen: Neue Prüfschritte ergänzen

Schulungen durchführen: Mitarbeiter auf den Fehler sensibilisieren

Auf andere Produkte übertragen: Gleicher Fehler bei ähnlichen Teilen möglich?

Warum D7 so wichtig ist:

Ohne D7 lösen Sie nur das aktuelle Problem. Mit D7 verbessern Sie Ihr gesamtes System.

D8: Abschluss und Lessons Learned

Der letzte Schritt schließt den 8D-Prozess ab.

Was gehört in D8?

Zusammenfassung: Was war das Problem? Was haben wir getan?

Lessons Learned: Was haben wir gelernt?

Teamwürdigung: Wer hat besonders geholfen?

Dokumentation: 8D-Report ablegen und archivieren

Tipp: Teilen Sie die Lessons Learned mit anderen Abteilungen. So profitiert das ganze Unternehmen.

Das Problem mit klassischen 8D-Reports

Die 8D-Methode ist gut. Aber die Umsetzung ist oft mühsam.

Typische Probleme:

Problem | Auswirkung |

|---|---|

Zeitaufwand | 4–8 Stunden pro 8D-Report |

Formulierung | Texte klingen sperrig oder unvollständig |

Fehlende Struktur | Wichtige Punkte werden vergessen |

Kundengerechte Sprache | Interne Notizen taugen nicht für den Kunden |

Mehrarbeit bei Nachfragen | Kunde versteht etwas nicht, Sie müssen nachbessern |

Viele Unternehmen nutzen Excel-Vorlagen. Das hilft bei der Struktur. Aber die eigentliche Arbeit – das Formulieren – bleibt an Ihnen hängen.

Wie KI Ihnen beim 8D-Report hilft

Hier kommt Künstliche Intelligenz ins Spiel. Ein guter KI-Assistent kann den 8D-Prozess deutlich beschleunigen.

Was ein KI-Assistent leistet:

Reklamation analysieren: Sie laden die Kunden-E-Mail hoch. Die KI extrahiert alle relevanten Daten.

Problembeschreibung formulieren: Die KI erstellt eine saubere Beschreibung nach 5W2H.

Sofortmaßnahmen vorschlagen: Basierend auf dem Fehlertyp.

Ursachenanalyse unterstützen: Die KI stellt die richtigen Fragen und strukturiert Ihre Erkenntnisse.

Maßnahmen formulieren: SMART und kundengerecht.

Kompletten 8D-Report generieren: Alle acht Disziplinen in einem Dokument.

Der Zeitvergleich:

Aufgabe | Ohne KI | Mit KI |

|---|---|---|

Reklamation erfassen | 30 Min. | 3 Min. |

Problembeschreibung (D2) | 30 Min. | 5 Min. |

Ursachenanalyse strukturieren (D4) | 60 Min. | 10 Min. |

Maßnahmen formulieren (D5–D7) | 60 Min. | 10 Min. |

Report schreiben | 60 Min. | 5 Min. |

Gesamt | 4+ Stunden | 30–45 Minuten |

🤖 8D-Report in 30 Minuten statt 4 Stunden erstellen?

Unser Reklamations- & 8D-Report-Assistent erstellt aus Ihrer Kundenreklamation:

✓ Einen vollständigen 8D-Report (D1–D8)

✓ Klare Problembeschreibung nach 5W2H

✓ Maßnahmen-Cluster nach Dringlichkeit (sofort / mittelfristig / langfristig)Kundengerecht formuliert. Auditfest dokumentiert.

Teil unserer kostenlosen Bibliothek mit 36 KI-Assistenten für Serienfertiger.

→ Jetzt kostenlos nutzen

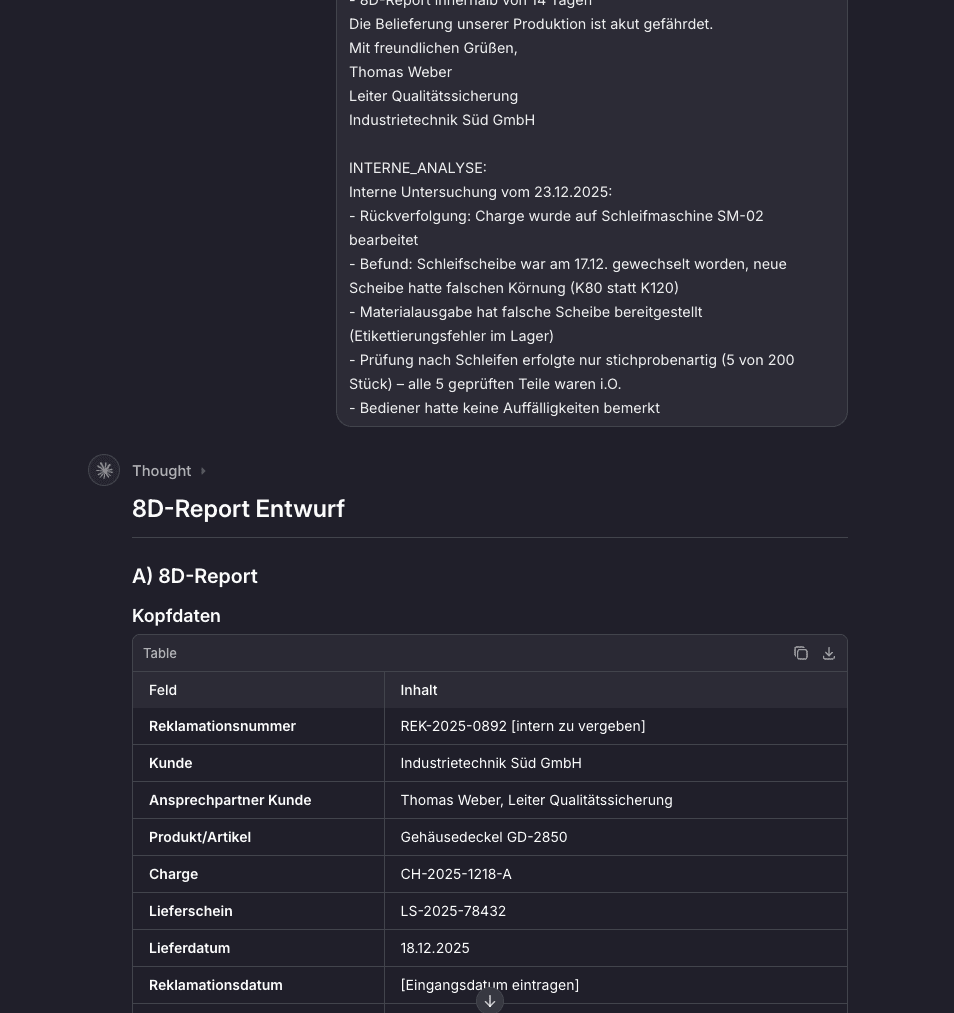

Ein Beispiel aus der Praxis

Lassen Sie mich zeigen, wie das konkret aussieht.

Die Kundenreklamation:

„Bei der Wareneingangsprüfung unserer Lieferung vom 12.05.2025 haben wir bei 15 von 100 Stück der Welle Typ W-4711 eine Durchmesser-Abweichung von +0,08 mm festgestellt. Die Teile sind für unsere Getriebemontage nicht verwendbar. Wir bitten um Ersatzlieferung und 8D-Report binnen 10 Werktagen."

Die interne Analyse:

„CNC-Drehmaschine Nr. 3 hatte am 10.05. Werkzeugverschleiß. Bediener hat Verschleiß nicht rechtzeitig erkannt."

Was der KI-Assistent daraus macht:

Einen kompletten 8D-Report mit:

D1: Teamvorschlag (QS, Produktion, Instandhaltung)

D2: Saubere Problembeschreibung mit allen 5W2H-Details

D3: Sofortmaßnahmen (Chargen sperren, Sortierung, Ersatzlieferung)

D4: Ursachenanalyse (5-Why bis zur Grundursache)

D5–D6: Abstellmaßnahmen mit Verantwortlichen und Terminen

D7: Vorbeugemaßnahmen (Warnsystem, Schulung, FMEA-Update)

D8: Abschluss und Lessons Learned

Alles in 30 Minuten. Statt einem halben Arbeitstag.

Häufige Fragen zum 8D-Report

Was bedeutet 8D?

8D steht für acht Disziplinen. Das sind die acht Schritte der 8D-Methode zur systematischen Problemlösung bei Reklamationen.

Wann brauche ich einen 8D-Report?

Immer wenn ein Kunde eine Reklamation meldet und eine systematische Bearbeitung erwartet. In der Automobilindustrie ist der 8D-Report bei Qualitätsproblemen Pflicht.

Wie lange dauert ein 8D-Report?

Ohne Unterstützung: 4 bis 8 Stunden. Mit KI-Assistent: 30 bis 45 Minuten. Die eigentliche Umsetzung der Maßnahmen kommt noch dazu.

Was ist der Unterschied zwischen D5 und D7?

D5 beseitigt die konkrete Ursache des aktuellen Problems. D7 verhindert, dass ähnliche Probleme in Zukunft entstehen. D7 ist systemischer und langfristiger.

Muss ich alle 8 Disziplinen ausfüllen?

Ja. Ein vollständiger 8D-Report enthält alle acht Schritte. Auch wenn bei manchen Punkten wenig zu schreiben ist – dokumentieren Sie es trotzdem.

Fazit: Schneller, besser, stressfreier

8D-Reports müssen kein Zeitfresser sein. Mit der richtigen Methode bearbeiten Sie Reklamationen schnell und professionell.

Der Schlüssel liegt in der Struktur. Die acht Disziplinen geben Ihnen den roten Faden. Und KI-Unterstützung spart Ihnen das mühsame Formulieren.

So haben Sie mehr Zeit für das, was wirklich zählt: Die Ursache finden. Maßnahmen umsetzen. Und dafür sorgen, dass der Fehler nicht wieder passiert.

📥 36 kostenlose KI-Assistenten für Serienfertiger

Vom 8D-Report über Produktionskennzahlen bis zur Beiratsvorbereitung: Holen Sie sich Ihr KI-Team für die Industrie.

→ Jetzt kostenlos zugreifen